Вертикальные газовые компрессоры

ГЛАВА ПЕРВАЯ

ПРИНЦИПЫ РАБОТЫ КОМПРЕССОРА КОМПАНИИ CORKEN

ПОПЕРЕЧНЫЙ РАЗРЕЗ ТИПОВОГО ВЕРТИКАЛЬНОГО БЕССМАЗОЧНОГО КОМПРЕССОРА КОМПАНИИ CORKEN

РИС. 1.1A

1.1 ПОЧЕМУ КОМПРЕССОРЫ КОМПАНИИ CORKEN ЯВЛЯЮТСЯ СПЕЦИАЛЬНЫМИ

Промышленные газовые компрессоры компании Corken являются уникальными среди компрессоров своего размера. В отличие от обычных газовых компрессоров с принудительной смазкой, компрессоры компании Corken изолируют газ, подаваемый под давлением, от картера в компрессорной камере. Несмотря на то, что поршневые кольца достаточно герметично уплотняют поршень, чтобы выполнять сжатие, они не обеспечивают достаточное уплотнение, чтобы изолировать компрессорную камеру от картера. Для дальнейшей подгонки компрессорной камеры необходима конструкция поперечины/поршневого штока с уплотнениями вокруг поршневого штока (см. рис. 1.1A).

Для применения со специализированными системами с уплотненными поршневыми штоками, компрессоры компании Corken могут сжимать газы под давлением, а также воспламеняющиеся и токсичные газы. Они также используются для сжатия безопасных газов, если требуется бессмазочное сжатие или обеспечение восходящего давления всасывания. Имея в наличии многочисленные дополнительные конструкции, компания Corken предлагает самую многофункциональную линию малых газовых компрессоров в мире.

ВНИМАНИЕ: Для подтверждения опций, обеспечиваемых агрегатом, необходимо проверить номер модели, приведенный на паспортной табличке компрессора, по таблице, приведенной в Приложении A.

1.2 ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ

Газовые компрессоры компании Corken смонтированы на прочных смазываемых картерах. Коленчатые валы опираются на усиленные роликоподшипники. Соединительные штоки передвигают коленчатый вал по подшипникам опоры. За исключением модели компрессора малого размера 91, все картеры компрессоров смазываются посредством нагнетательной масляной системы. Масляный насос с автоматически реверсируемым приводом обеспечивает циркуляцию масла через протоки в коленчатом вале и соединительном штоке для смазки подшипников опоры и поршневых пальцев (см. рис. 1.2A). Прочные чугунные поперечины передают возвратнопоступательное движение на поршень.

Конструкция автоматически реверсируемого масляного насоса компании Corken позволяет агрегату плавно функционировать в любом направлении вращения.

Заменяемый 10-микронный навинчиваемый масляный фильтр обеспечивает длительный срок службы.

НАГНЕТАТЕЛЬНАЯ МАСЛЯНАЯ СИСТЕМА

РИС. 1.2A

СРАВНЕНИЕ УПЛОТНЯЮЩИХ СИСТЕМ РАЗЛИЧНЫХ КОМПРЕССОРОВ

РИС. 1.3A

1.3 НАБИВКА ПОРШНЕВОГО ШТОКА / ПРОМЕЖУТОЧНЫЕ ВСТАВКИ

Набивка поршневого штока используется для уплотнения газа в компрессорной камере и предотвращения попадания масла из картера в цилиндр компрессора. Набивка состоит из нескольких Vобразных колец PTFE, зажатых между охватываемым и охватывающим кольцами (см. рис. 1.3A). Кольца набивки подпружинены, чтобы обеспечить небольшое “колебание” для уменьшения циклического напряжения, снижения износа и обеспечения принудительного уплотнения.

Компания Corken производит компрессоры с одним, двумя или тремя комплектами набивки. Узлы стандартного стиля имеют один комплект набивки. Для полного бессмазочного сжатия используются два комплекта набивки (см. рис. 1.3A); бессмазочные

РИС. 1.4A

1 .4 ПОРШЕНЬ/ПОРШНЕВЫЕ КОЛЬЦА

В компрессорах компании Corken используются чугунные поршни, зафиксированные на поршневом штоке. Стандартный материал поршневого кольца представляет собой стеклонаполненный полимерный PTFE, специально рассчитанный для работы в отсутствие смазки. Расширители поршневых колец расположены позади колец для обеспечения плотного прилегания уплотнения поршневых колец к стенке цилиндра (см. рис. 1.4A).

РИС. 1.5A

ВСАСЫВАЮЩИЕ И НАГНЕТАТЕЛЬНЫЕ КЛАПАНЫ КОМПАНИИ CORKEN ДЛЯ КОМПРЕССОРОВ РАЗМЕРА 391 И 491

1.5 КЛАПАНЫ

Типовой клапан компрессора компании Corken состоит из седла, буфера, пружины и диска клапана, как это показано на рис. 1.5A. Специальные закаленные сплавы использованы для увеличения срока службы клапана в условиях отсутствия смазки. Клапан открывается, как только давление на стороне седла превышает давление на стороне пружины. Нагнетательный клапан является зеркальным отражением всасывающего клапана.

1.6 ОХЛАЖДЕНИЕ

Большинство моделей компрессоров компании Corken имеют воздушное охлаждение. Имеются водоохлаждаемые головки и цилиндры для некоторых применений, требующих дополнительного охлаждения. Двухступенчатые компрессоры могут поставляться с воздушными или водяными промежуточными охладителями. Более подробная информация относительно агрегатов с водяным охлаждением приводится в разделе 2.7.

1.7 УСТРОЙСТВА РАЗГРУЗКИ ВСАСЫВАЮЩИХ КЛАПАНОВ (ОПЦИЯ)

Некоторые компрессоры компании Corken оборудованы устройствами разгрузки всасывающих клапанов. Следует проверить номер модели по Приложению A для определения компоновки клапанов/устройств разгрузки для агрегата. Если номер клапана/устройства разгрузки для агрегата 3 или 4, следует перейти к инструкциям, описанным в разделе 1.8 (агрегат не имеет устройств разгрузки).

Устройство разгрузки всасывающего клапана представляет собой узел малого поршня и цилиндра, установленный поверх всасывающего клапана (см. рис. 1.1A). Малый поршень закреплен на штоке, который продолжается в узел всасывающего клапана. Поршень устройства разгрузки нажимается, когда газ сжат до 40 фунтов на кв. дюйм или больше сверх давления всасывания, под которым газ нагнетается в цилиндр устройства разгрузки.

В нажатом положении поршень выталкивает шток к диску всасывающего клапана, чтобы удержать всасывающий клапан в открытом положении. В этом положении сжатие не возникает, даже если поршни продолжают перемещаться вверх и вниз.

Устройства разгрузки управляются устройствами, которые управляют потоком газа на входе и выходе из цилиндра устройства разгрузки. Различные типы устройств управления разгрузчиками могут быть кратко охарактеризованы следующим образом:

ЗАПУСК БЕЗ НАГРУЗКИ ДЛЯ ВОЗДУХА, ЛИБО НЕОТРАВЛЯЮЩЕГО ИЛИ НЕОПАСНОГО ГАЗА

СПЕЦИФИКАЦИЯ 7

РИС. 1.7A

СПЕЦИФИКАЦИЯ 7 – Используется только для воздуха, либо неотравляющих, безопасных газов. Система устройства разгрузки по спецификации 7 позволяет компрессору осуществить запуск без нагрузки (см. рис. 1.7A). Когда компрессор не работает, всасывающие клапаны остаются открытыми за счет давления в линии устройства разгрузки от приемного устройства. После запуска компрессора давление масла в картере возрастает и закрывает гидравлическое устройство разгрузки; это обеспечивает вентиляцию линии устройства разгрузки, и всасывающие клапаны могут начать нормально функционировать.

При остановке компрессора гидравлическое устройство разгрузки вновь открывается, разгружая всасывающие клапаны.

РАЗГРУЗКА НА ПОСТОЯННОЙ СКОРОСТИ ДЛЯ ВОЗДУХА, ЛИБО НЕОТРАВЛЯЮЩЕГО ИЛИ БЕЗОПАСНОГО ГАЗА

СПЕЦИФИКАЦИЯ 8

РИС. 1.7B

СПЕЦИФИКАЦИЯ 8 – Используется только для воздуха или неотравляющих, безопасных газов. Диапазон давления нагнетания устанавливается за счет регулировки управляющего пневмоклапана устройства разгрузки (см. рис. 1.7B). Когда компрессор работает, и давление достигает максимального заданного значения, управляющий пневмоклапан устройства разгрузки открывается, в линию устройства разгрузки всасывающего клапана подается давление, и всасывающие клапаны остаются открытыми. Компрессор не работает "без нагрузки". Как только давление в приемном устройстве падает до предварительно заданного минимального значения, управляющий пневмоклапан закрывается, линия к устройству разгрузки всасывающего клапана вентилируется, и всасывающие клапаны возвращаются к нормальному функционированию. Информация относительно регулировки приводится в разделе 3.4.

СПЕЦИФИКАЦИЯ 7-8 – Преимущества система разгрузки по спецификации 7 и спецификации 8 могут комбинироваться, как это показано на рис. 1.7C. Клапан управления позволяет управляющему пневмоклапану быть изолированным от системы при управлении запуском/остановкой при рекомендуемом использовании реле давления. Информация относительно регулировки приводится в разделе 3.4.

ДВОЙНОЕ УПРАВЛЕНИЕ РАЗГРУЗКОЙ ДЛЯ ВОЗДУХА, ЛИБО НЕОТРАВЛЯЮЩЕГО ИЛИ БЕЗОПАСНОГО ГАЗА

СПЕЦИФИКАЦИЯ 7 – 8

РИС. 1.7C

СПЕЦИФИКАЦИЯ 9

РИС. 1.7D

СПЕЦИФИКАЦИЯ 9 – Когда сжимаемый газ не может быть выпущен в атмосферу, должны использоваться электрические устройства управления, как это показано на рис. 1.7D. Дополнительный трехпутевой электромагнитный клапан позволяет газу из устройства разгрузки попадать обратно в линию всасывания компрессора вместо выпуска в атмосферу. Должна использоваться задержка по времени для обеспечения запуска без нагрузки, а также реле давления для обеспечения постоянной скорости разгрузки. Типовая проводка устройств управления разгрузчиками для спецификации 9 приводится в разделе 2.8.

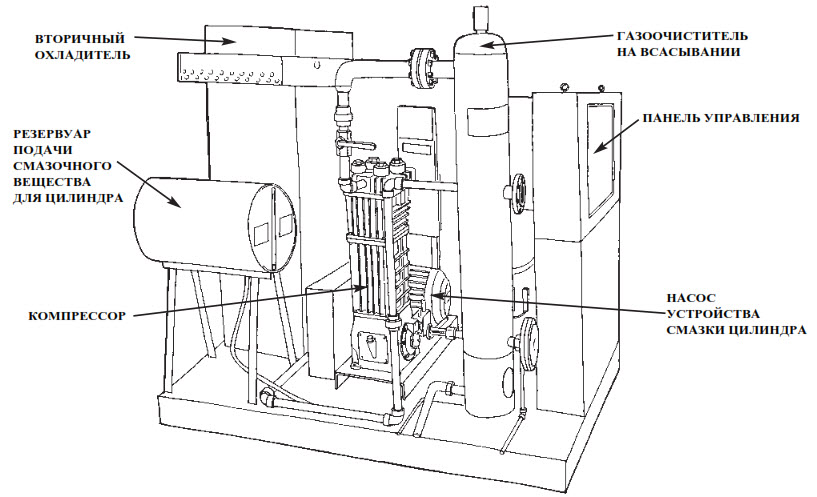

1.8 УСТРОЙСТВА СМАЗКИ ЦИЛИНДРОВ

Для тех применений газовых компрессоров, где допустимы некоторые примеси масла, устройство смазки цилиндров обычно вчетверо увеличивает срок службы поршневых колец и клапанов. Устройство смазки цилиндров представляет собой масляный насос высокого давления, которые впрыскивает смазочное вещество из внешнего резервуара во всасывание каждой ступени. Устройство смазки монтируется на картере и приводится в действие либо с помощью небольшого клиновидного ремня, прикрепленного к шкиву, монтируемому позади маховика (см. рис. 1.8A), либо с помощью внутренней звездочки и цепи.

РИС. 1.8A

ВНЕШНЕЕ УСТРОЙСТВО СМАЗКИ

РИС. 1.8B

На рис. 1.8B показаны различные части устройства смазки. Смазочное вещество подается к насосу устройства смазки через соединение 1/8" NPT на пластиковом смотровом колпаке (Внимание: устройство смазки цилиндров компании Corken не снабжается от маслосборника). Вышибной диск предохраняет нагнетательную трубу устройства смазки от избыточного давления. (Информация относительно функционирования устройства смазки приводится в разделе 2.12).

Двухступенчатые агрегаты оборудованы фильтром и блоком делителя для распределения потока смазочного вещества между гильзами впрыска, установленными на каждой ступени.

Компрессор и устройство смазки могут функционировать в любом направлении.

ГЛАВА 2

МОНТАЖ КОМПРЕССОРА КОМПАНИИ CORKEN

2.1 РАСПОЛОЖЕНИЕ

Компрессоры компании Corken сконструированы и изготовлены для работы вне помещений. В тех случаях, когда компрессор будет работать в экстремальных условиях в течение длительного периода времени, таких как горячие бойлерные помещения, коррозионная окружающая среда, арктический и пустынный климат и т.д., необходимо проконсультироваться с компанией Corken. Необходимо проверить местные нормы безопасности и строительные нормы и правила, чтобы убедиться в соответствии монтажа с местными стандартами безопасности.

Компания Corken рекомендует, чтобы компрессоры, обрабатывающие токсичные или горючие газы, располагались за пределами помещений. Если такие агрегаты располагаются в помещениях, необходимо убедиться, что участок имеет хорошую вентиляцию, а также в том, что вентиляция промежуточной вставки выполняется за пределы помещения.

Компрессоры, имеющие только один комплект набивки и не имеющие промежуточной вставки, не применимы для использования в помещениях при обработке горючих или токсичных газов.

2.2 ФУНДАМЕНТ

Правильный фундамент является важным для плавной работы компрессорной системы. Компания Corken рекомендует прикреплять компрессор к бетонной плите толщиной как минимум 8 дюймов с 2-дюймовой кромкой вокруг плиты основания. Плита основания должна быть прочно закреплена на фундаменте с помощью болтов “J” диаметром Ѕ " и 12" дл иной. Общая масса фундамента должна приблизительно вдвое превышать вес компрессорной системы (компрессор, плита основания, мотор и т.д.). После выравнивания и сболчивания плиты основания объем под швеллерным профилем плиты основания должен быть зацементирован для предотвращения изгибания верхней части плиты основания и болта “J”, который выступает за фундамент. Цементная заливка также улучшает буферные возможности фундамента за счет создания жесткого граничного слоя между компрессором и фундаментом.

В некоторых длинных плитах основания, таких как по варианту 691–107, 3" отверстие может быть прорезано в плите основания для наполнения средней части плиты основания цементным раствором.

Дополнительная информация относительно конструкции фундамента приводится в Приложении H.

2.3 ТРУБОПРОВОД

Правильная конструкция и монтаж трубопровода так же важны, как и фундамент, для плавной работы компрессора. Неправильный монтаж трубопровода приведет к неприемлемой передачи вибрации на трубопровод.

РЕКОМЕНДУЕМОЕ УСТРОЙСТВО ФУНДАМЕНТА ДЛЯ КОМПРЕССОРОВ КОМПАНИИ CORKEN, МОДЕЛИ 91 - 691

РИС. 2.2A

ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАТЬ КОМПРЕССОР В КАЧЕСТВЕ ОПОРЫ ДЛЯ ТРУБОПРОВОДА.

Трубопровод, не имеющий опоры, является наиболее частой причиной вибрации труб. Лучшим способом минимизации передачи вибрации от компрессора к трубопроводу является использование гибких соединителей (см. рис. 2.3A).

Диаметр трубы должен быть адекватным для предотвращения избыточного падения давления между источником всасывания и компрессором, а также между компрессором и окончательной точкой нагнетания. В большинстве случаев трубопровод должен быть как минимум того же диаметра, что и всасывающее сопло компрессора.

Следует соблюдать осторожность, если сужающее устройство, такое как клапан, регулятор давления или возвратный клапан должен устанавливаться в линии всасывания компрессора. Объем линии всасывания между сужающим устройством и соплом всасывания компрессора должен как минимум в десять раз превышать рабочий объем цилиндра.

РИС. 2.3A

Трубопровод должен устанавливаться таким образом, чтобы предотвращать стекание конденсата в компрессор. Это особенно важно в тех случаях, когда газ перекачивается при температуре насыщения или около этого значения.

На нефтепромысловых газовых компрессорах "тяжелые фракции", такие как пентан, гексан, гептан и т.д., могут скапливаться на нижней стороне поршня на протяжении периода времени. По этой причине смазываемые компрессоры оборудованы сливным краном для обеспечения опорожнения объема позади поршня перед запуском.

2.4 ОТДЕЛИТЕЛИ ЖИДКОСТИ

Компрессоры сконструированы для сжимания газов, а не для перекачки жидкостей. Попадание даже небольшого количества жидкости в компрессор приведет к крайне нежелательному феномену под названием "жидкая пробка". Когда компрессор пытается сжать несжимаемую жидкость, создается высокое ударное напряжение, что ведет к серьезному повреждению компрессора.

Там, где существует возможность наличия захваченной жидкости во всасываемом газе, должен отделитель жидкости использоваться для предотвращения попадания жидкости в компрессор.

МЕХАНИЧЕСКИЙ ОТДЕЛИТЕЛЬ

РИС. 2.3A

Компания Corken предлагает три типа отделителей жидкости для удаления попавшей внутрь жидкости. Простейшим является механический поплавковый отделитель (см. рис. 2.4A). По мере того, как жидкость попадает в отделитель, скорость газа сильно уменьшается, что позволяет сливаться попавшей внутрь жидкости. Если уровень жидкости поднимается выше впуска, поплавок блокирует всасывание компрессора. Компрессор создает вакуум во впускном трубопроводе и продолжает работать, пока оператор не отключит его вручную. Отделитель должен быть опорожнен, а клапан срыва вакуума открыт до повторного запуска компрессора, что позволит поплавку опуститься обратно. Этот тип отделителя применим для использования только в том случае, если оператор держит компрессор под постоянным наблюдением. Этот отделитель поставляется с 109 и 107 компрессорными установками (см. нижнюю часть таблицы в Приложении А относительно детальной информации о стандартных компрессорных установках компании Corken).

АВТОМАТИЧЕСКИЙ ОТДЕЛИТЕЛЬ ЖИДКОСТИ

РИС. 2.4B

Для случаев непрерывного функционирования, например, при использовании в химической промышленности, должен использоваться автоматический отделитель (см. рис. 2.4B). В автоматическом отделителе механический поплавок заменен на электрическое поплавковое реле. Если уровень жидкости поднимается слишком высоко, реле уровня размыкается и отключает питание стартера электродвигателя, останавливая компрессор. Данная конструкция обеспечивает защиту агрегата даже в том случае, если он не находится под постоянным наблюдением, и является стандартным в монтажных конфигурациях 109A и 107A.

Наиболее утонченный отделитель компании Corken обеспечивает наилучшее отделение жидкости (см. рис. 2.4C). Этот отделитель больше и имеет сертификацию по ASME. Он содержит два реле уровня, одно для сигнала тревоги, а второе для отключения. В некоторых случаях аварийное реле используется для активации разгрузочного клапана (не входит в объем поставки отделителя) или для звукового сигнала тревоги. В конструкцию включен сливной клапан, чтобы отделитель был опорожнен вручную оператором. Этот отделитель также включает подушку испарений (сетку из переплетенной проволоки для отделения мелких капелек жидкости). Отделитель ASME является стандартным в монтажных конфигурациях 109B и 107B.

РИС. 2.4C

Типовая принципиальная электросхема для реле уровня жидкости приведена на рис. 2.4D. Если реле установлено с соединением кабелепровода в верхнем положении, оно будет нормально замкнуто, как это показано на рис. 2.4D. Если кабелепровод устанавливается в нижнем положении, реле будет нормально разомкнуто.

ВНИМАНИЕ: Реле уровня ДОЛЖНО сниматься с отделителя до заземления любых сварочных приспособлений на отделитель или связанный с ним трубопровод! Несоблюдение этого приведет к повреждению контактов реле.

ПРИНЦИПИАЛЬНАЯ ЭЛЕКТРОСХЕМА

РИС. 2.4D

Если компрессор оборудован отделителем жидкости, отличным от продукции компании Corken, необходимо убедиться, что он имеет адекватный размер для удаления любого количества жидкости, попавшей во всасывающий паропровод.

2.5 УСТАНОВКА ПРИВОДА / МАХОВИКОВ

Вертикальные компрессоры Corken могут приводиться в действие либо электродвигателями, либо двигателями внутреннего сгорания (бензиновым, дизельным, на природном газе и т.д.). Компрессоры компании Corken обычно приводятся с помощью клинового ремня, однако они также приспособлены для использования прямого привода. Применение прямого привода требует удлиненного коленчатого вала, позволяющего прикрепление жесткой металлической муфты. ВНИМАНИЕ: ГИБКИЕ МУФТЫ НЕ ПРИГОДНЫ ДЛЯ ПОРШНЕВЫХ КОМПРЕССОРОВ. СТРОГО ЗАПРЕЩАЕТСЯ ЭКСПЛУАТАЦИЯ ПОРШНЕВОГО КОМПРЕССОРА БЕЗ МАХОВИКА.

Приводы должны выбираться таким образом, чтобы компрессор работал в диапазоне 350 - 825 об./мин. Агрегат не должен функционировать без маховика, либо это приведет к сильному скручивающему дисбалансу, который может стать причиной вибрации и большой требуемой мощности. Маховик никогда не должен заменяться другим шкивом, за исключением такого, который имеет большее значение wk2, чем маховик.

Влажный климат может создавать проблемы, в особенности для взрывозащищенных двигателей. Нормальная вентиляция двигателя и разница между теплом при работе и холодом при остановке может привести к тому, что влажный воздух попадет в двигатель. Этот влажный воздух будет конденсироваться, и может, в конечном счете, добавить достаточно воды внутрь двигателя для его поломки. Во избежание этого следует ввести в практику работу двигателя как минимум один раз в неделю в яркий сухой день в течение часа или около того без клиновых ремней. За этот период времени двигатель прогреется и испарит сконденсированную влагу, удалив ее из двигателя. Ни один изготовителей двигателей не гарантирует свой взрывозащищенный или полностью герметичный (TEFC) двигатель от повреждения, вызванного влажностью.

РИС. 2.6A

РИС. 2.6B

Новые или перестроенные агрегаты должны заполняться маслом через отверстие позади паспортной таблички компрессора. Это обеспечивает отличную смазку поперечин при начальном вводе в эксплуатацию (см. рис. 5.5A).

Синтетические смазочные вещества обычно не являются необходимыми. Необходимо роконсультироваться с поставщиком смазочных веществ, если рассматривается использование синтетического смазочного масла.

2.7 ОХЛАЖДАЮЩАЯ ВОДА

Некоторые модели компрессоров компании Corken могут иметь водяное охлаждение, в тех случаях, когда воздушное охлаждение не является удовлетворительным. В Приложении A обобщаются опции водяного охлаждения, применяющиеся на компрессорах компании Corken.

Несмотря на то, что верхний комплект набивки на моделях 590, 690, 690-4 и 691 (стандарт и стиль "D") может иметь водяное охлаждение, данные агрегаты сконструированы для работы полностью с воздушным охлаждением, так что водяное охлаждение набивки не требуется.

Обычно двухпутевой электромагнитный клапан используется для прерывания потока охлаждающей воды, когда компрессор не работает (типовая схема проводки приводится в разделе 2.8).

Увеличение скорости потока охлаждающей воды повышает качество охлаждения до определенного уровня. Для большинства водоохлаждаемых компрессоров компании Corken наиболее практичной является скорость от 1 до 2 галл./мин., однако можно увеличить скорость потока, если это значительно улучшает охлаждение. Лучшая скорость и маршрут потока воды различаются от применения к применению.

Обычно температура нагнетаемой воды должна составлять 120-130°F (49-54°C) для обеспечения оптимального срока службы колец и клапанов. Более низкие температуры воды могут использоваться только в том случае, если газ не содержит конденсирующихся паров.

2.8 ПРОВОДКА

Проводка приводов электродвигателя и устройств управления компрессора, а также контрольно-измерительных приборов должна выполняться только обученными электриками.

На рис. 2.8A показана общая схема проводки для типовых отсечных и аварийных устройств, таких как реле низкого давления масла, реле давления, реле высокой температуры, водяной управляющий электромагнитный клапан и т.д. На принципиальной электросхеме также показано, как подсоединить 3-путевой электромагнитный клапан для управления компрессорами в разгрузочных системах по спецификации 9.

РИС. 2.8A

SC – Катушка стартера и два контакта - SC1 и SC2.

CR – Управляющее реле и два контакта - CR1 и CR2.

HT – Реле высокой температуры. Дополнительные двухпроводные устройства могут располагаться последовательно с HT. Эти устройства обеспечивают полное отключение без автоматического перезапуска.

PS1 – Реле давления. Дополнительные двухпроводные устройства могут располагаться последовательно с PS1. Оба эти устройства могут останавливать и запускать агрегат. Здесь располагалось бы реле давления для управления пуском-остановкой.

PS2 – Реле давления для воздействия на разгрузку с постоянной скоростью посредством трехпутевого электромагнитного клапана #9 и устройств разгрузки всасывающих клапанов для спецификации 9. Другие двухпроводные устройства управления могут располагаться последовательно с PS2. (Например: Агрегат требует разгрузки низкого давления на впуске или высокого нагнетательного давления).

9 – Трехпутевой электромагнитный клапан используется для управления устройствами разгрузки всасывающих клапанов. При подаче питания агрегат разгружается.

3371-X – Реле низкого давления масла компании Corken со встроенной задержкой времени на 30 секунд. NEMA 7 – сертифицировано U.L.

LOP, LOP1 – Реле низкого давления масла в позиции 3371-X.

WS – Двухпутевой электромагнитный клапан для управления потоком хладагента к компрессору и/или теплообменнику.

LT1 – Индикаторная лампа низкого давления масла. (Управляется посредством LOP.)

LT2 – Индикаторная лампа высокого давления масла. (Управляется посредством HT.)

Функции контуров

1. Позволяет управление запуском-остановкой при запуске без нагрузки.

2. Позволяет разгрузку при постоянной скорости.

3. Обеспечивает отключение для высокой температуры нагнетания, высокого давления нагнетания (или низкого давления всасывания), а также низкого давления масла и индикацию причины отключения. Другие отсечные приспособления могут быть легко добавлены.

Задержка по времени от 10 до 30 секунд требуется для активации 3-путевого электромагнитного клапана во время запуска для обеспечения запуска без нагрузки. Реле низкого давления масла 3371-X компании Corken оборудовано задержкой по времени, которая может использоваться для этой цели. Если используется реле LOP другого производителя, которое не имеет задержки по времени, задержка по времени может быть добавлена на панель управления.

Для активации электромагнитного клапана, когда давление нагнетания превышает определенное значение (разгрузка при постоянной скорости), реле давления должно быть подключено в систему, как это показано на рис. 2.8A (реле давления на схеме обозначено как PS2). Более подробная информация по системам разгрузки для спецификации 9 приводится в разделе 1.7.

2.9 ОТСЕЧНЫЕ/АВАРИЙНЫЕ ПРИСПОСОБЛЕНИЯ

Во многих случаях отсечные / аварийные реле обеспечивают целесообразную защиту, которая может предотвратить серьезные повреждения компрессорной системы. Все электронные устройства должны соответствовать требованиям местных норм. Отсечными / аварийными устройствами, обычно используемыми на компрессорах компании Corken, являются:

Реле низкого давления масла - отключает агрегат, если давление масла в картере падает ниже 12 фунтов на кв.дюйм из-за неисправности масляного насоса или низкого уровня масла в картере.

Реле высокой температуры - отключает агрегат, если превышена нормальная температура нагнетания. Это реле настоятельно рекомендуется для всех применений. Обычно уставка приблизительно равняется 30°F (17°C) выше нормальной температуры нагнетания.

Реле низкого давления всасывания, высокого давления нагнетания – отключает агрегат, если давление на впуске или выпуске выходит за предварительно заданные пределы.

Реле вибрации - отключается агрегат, если вибрация становится избыточной. Рекомендуется для агрегатов, монтируемых на малогабаритных платформах.

Инструкции по типовой проводке приводятся в разделе 2.8.

2.10 ПРОДУВКА И ОПОРОЖНЕНИЕ ПРОМЕЖУТОЧНОЙ ВСТАВКИ ТОЛЬКО ДЛЯ КОМПРЕССОРОВ СТИЛЯ "D"- И "T".

Ключевой деталью для контроля утечек и работы в условиях отсутствия смазки для компрессоров компании Corken является промежуточная вставка. Промежуточные вставки оборудованы резьбовыми отверстиями для вентилей продувки и опорожнения (см. рис. 2.10A). Правильное подключение к и от эти резьбовых отверстий является непременным условием для оптимальной производительности компрессора.

РИС. 2.10A

Поскольку некоторое количество масла достигает нижнего комплекта набивки, регулярное опорожнение промежуточной вставки является обязательным для поддержания функционирования в условиях отсутствия смазки (См. рис. 2.10A). Компания Corken рекомендует опорожнение промежуточной вставки один раз в неделю для агрегатов непрерывного действия. Установка сливного крана в слив промежуточной вставки поможет упростить опорожнение промежуточной вставки.

Компрессоры с компоновкой набивки стиля "B" или "E" (см. Приложение A и F) оборудованы вентиляционным соединением посредством трубы к стороне нагнетания первой ступени компрессора (стиль B) или второй ступени (стиль E). Компрессоры с компоновкой набивки стиля "A" поставляются со всеми заглушенными соединениями. Компрессоры с компоновкой набивки стиля "D" имеют большие отверстия в промежуточной вставке, так что промежуточная вставка агрегата постоянно вентилируется и опорожняется (используется только в кислородных применениях).

Необходимо предотвращать проникновение коррозионных газов в картер, поскольку даже минутная утечка в картер может серьезно загрязнить масло картера. Для предотвращения этого загрязнения промежуточная вставка может продуваться, создаваться буфер, либо то и другое сразу посредством сухого, чистого некоррозионного газа, такого как воздух или азот.

ПРОДУВКА. Продувка без буфера может выполняться только на агрегатах с компоновкой набивки стиля "A". Продувочный газ под давлением, меньшим, чем давление всасывания, поступает в промежуточную вставку через соединение продувки и нагнетается через вентиль. Влага и конденсат могут удаляться из промежуточной вставки вместе с продувочным газом при установке вентиляционного соединения в нижней части промежуточной вставки. Утечки в промежуточную вставку быстро разбавляются продувочным газом и удаляются. Продувочный газ должен выпускаться на участке безопасного высвобождения, в конус или очистное сооружение, в зависимости от газа и согласно местным нормам.

ПРОДУВКА И БУФЕР. Для применений с входным давлением вакуума и/или низким рабочим давлением (манометрическое давление 200 фунтов на кв. дюйм или меньше) буфер обеспечивает преимущество по сравнению с системами, требующими только продувки. Для буферных систем промежуточная вставка заполняется под давлением, ПРЕВОСХОДЯЩИМ давление нагнетания, чистым, сухим инертным газом (обычно сухим воздухом или азотом). Верхний комплект набивки переворачивается так, чтобы он был направлен вверх. Для компоновки набивки стиля "B" и "E" отсоединить и заглушить линии, идущие к стороне нагнетания компрессора (первая или вторая ступень). В противном случае продувочный газ имеет тенденцию просачиваться в компрессорную камеру. Продувка и создание буфера могут завершаться вентиляцией промежуточной вставки на участок безопасного высвобождения. Клапан обратного давления может использоваться для поддержки правильного давления промежуточной вставки.

ВЕНТИЛЯЦИЯ. Только компрессоры, используемые для горючих, но нетоксичных, некоррозионных газов или для применения внутри помещений, требуют вентиляции промежуточной вставки на соответствующий участок высвобождения, в конус или очистное сооружение.

КОМПРЕССОРЫ С ДВОЙНЫМИ ПРОМЕЖУТОЧНЫМИ ВСТАВКАМИ. Для высококоррозионных газов, таких как хлор, винилхлоридный мономер, сернистый водород и т.д., компания Corken рекомендует использование

компрессоров с двойными промежуточными вставками. Если продувочный газ не применим, следует использовать компоновку набивки стиля "G" (см. Приложение F). Если продувочный газ применим, следует использовать компоновку стиля "H".

Для некоторых применений должна использоваться продувочная система, отличная от рекомендуемых здесь типовых систем. При конструировании специальной продувочной системы для компрессора необходимо помнить, что более высокое давление и пружина набивки должны быть на открытой стороне V-образной конструкции для обеспечения хорошего уплотнения.

ВЫСОКОКОРРОЗИОННЫЕ ГАЗЫ. Перед отключением компрессор должен отделяться от системы посредством клапанов на всасывающем и нагнетающем трубопроводе, затем он должен продуваться сухим инертным газом. Экспериментально подтверждено, что это обеспечивает исключительно низкие коррозионные повреждения агрегата.

2.11 РЕДУКЦИОННЫЕ КЛАПАНЫ

Любая линия, ведущая к или от компрессора, которая может блокироваться с помощью клапана или другого суживающего приспособления, должна быть оборудована редукционным клапаном. Редукционный клапан должен быть готов к высвобождению объема газа, большему, чем рабочий объем компрессора. Редукционные клапаны должны изготавливаться из материала, совместимого со сжимаемым газом. Для компрессоров, обрабатывающих токсичные или горючие газы, редукционные клапаны должны устанавливаться на участках, которые обеспечивают безопасное высвобождение газа.

РИС. 2.12A

2.12 УСТРОЙСТВО СМАЗКИ ЦИЛИНДРА

(Только смазываемые модели)

Устройство смазки на смазываемых компрессорах компании Corken должно снабжаться маслом из внешнего резервуара подачи, А НЕ из картера компрессора или маслосборника устройства смазки. Обычно хорошо работает 5 - 10-галонный резервуар, смонтированный поверх устройства смазки, как это показано на рис. 2.2A.

Лучший сорт смазочного вещества варьируется от применения к применению, в зависимости от газа и температуры нагнетания компрессора. Компания Corken рекомендует пользователям проконсультироваться у авторитетного поставщика промышленных смазочных веществ относительно выбора смазочного вещества для цилиндров. До ввода компрессора в эксплуатацию система смазки цилиндра должна быть залита во избежание образования в системе "воздушных пробок". Здесь приводится методика заливки устройства смазки:

1. Убедиться, что все трубки не перекручены. Сменные трубки должны быть чистыми, и их торцы не должны иметь заусенцев.

2. Заполнить резервуар маслом.

3. Если масло становится видно в смотровом кожухе, перейти к операциям, приведенным в пункте 7.

4. Снять смотровой кожух.

5. Заполнить насос.

6. Установить на место смотровой кожух (затягивать только с помощью пальцев).

7. Подсоединить трубку между верхней частью смотрового кожуха и внешним резервуаром подачи.

8. Снять нагнетательную трубку с фильтра.

9. Заполнять плунжером ручной заливки перед смотровым кожухом до тех пор, пока воздушные пузырьки не исчезнут, и масло не станет чистым.

10. Вновь подключить нагнетательную трубку к фильтру.

11. Вручную управлять компрессором для проверки хода, центровки и функционирования.

12. Принятые меры безопасности устранят возможность поломки и предотвратят повреждение устройства смазки или оборудования.

РЕГУЛИРОВКА ПОТОКА

Устройство смазки может регулироваться для обеспечения подачи масла в объеме от 0 до 3,4 капель на один ход плунжера устройства смазки. Величина скорости смазки может округляться следующим образом:

Модели 190 - 491 скорость компрессора, об./мин. X

0,0063 X объем масла на один ход

Модели 590 - 691 скорость компрессора, об./мин. X

0,0151 X объем масла на один ход

Одна капля = 0,0024 куб.дюйма.

Идеальная скорость смазки зависит от применения. Пока используется правильное смазочное вещество для цилиндра, избыточная смазка обычно не представляет собой проблему.

Для регулировки скорости потока ослабить контргайку на штоке плунжера ручной заливки. Повернуть гайку регулировки потока против часовой стрелки (вверх) для увеличения скорости потока и по часовой стрелке (вниз) для уменьшения скорости потока. Вновь затянуть контргайку после регулировки потока. Для обеспечения наилучшей работы устройства смазки необходимо:

1. Использовать только чистое масло.

2. Поддерживать резервуар устройства смазки полным масла.

3. Убедиться, что соединения остаются затянутыми.

4. Убедиться, что масляная трубка имеет твердую опору для предотвращения вибрации.

5. Убедиться, что компоненты устройства смазки-системы привода остаются выровненными.

6. Убедиться, что все монтажные болты остаются затянутыми.

ОТСЕЧНЫЕ УСТРОЙСТВА ПОТОКА

Для компрессорных установок, работающих без оператора, хорошей практикой является установка реле отсечки потока для остановки компрессора в случае поломки системы смазки цилиндра. ВНИМАНИЕ: Для реле отсечки потока требуется скорость потока от 3 до 4 капель в минуту, чтобы определить "условие

поступления".

ВНЕШНЕЕ УСТРОЙСТВО СМАЗКИ

РИС. 2.12B

ГЛАВА 3

ВВОД В ЭКСПЛУАТАЦИЮ КОМПРЕССОРА КОМПАНИИ CORKEN (ВНИМАНИЕ: НЕОБХОДИМО ЦЕЛИКОМ ОЗНАКОМИТЬСЯ С ГЛАВОЙ, ПРЕЖДЕ ЧЕМ ПЕРЕХОДИТЬ К ПЕРЕЧНЮ ПРОВЕРОК ПРИ ЗАПУСКЕ).

3.1 ПРОВЕРКА ПОСЛЕ ДЛИТЕЛЬНОГО ХРАНЕНИЯ

Если компрессор долгое время не функционировал, необходимо убедиться, что расточка цилиндра и зоны клапанов свободны от ржавчины и других отложений (см. раздел технического обслуживания в настоящем руководстве относительно инструкций по демонтажу клапана и/или головки цилиндра).

Слить масло из картера, а затем снять паспортную табличку и инспекционную плиту картера. Проверить передаточный механизм на следы ржавчины и очистить или заменить части, если это необходимо. Установить на место инспекционную плиту картера и наполнить картер соответствующим смазочным веществом. Распылить масло на поперечины и вручную провернуть коленчатый вал, чтобы убедиться, что все поверхности подшипников покрыты смазочным маслом.

Вручную проворачивать агрегат, чтобы убедиться в правильном функционировании передаточного механизма. Установить на место паспортную табличку и перейти к вводу в эксплуатацию.

3.2 ЦЕНТРОВКА МАХОВИКА И КЛИНОВОГО РЕМНЯ

До выполнения работ на узле привода необходимо убедиться, что электропитание отключено. При монтаже новых ремней необходимо убедиться, что привод и компрессор располагаются достаточно близко друг к другу, чтобы избежать форсирования.

МОНТАЖ МАХОВИКА

РИС. 3.2A

РИС. 3.2B

Нормальным является направление вращения против часовой стрелки, если смотреть от маховика. Это важно для двухступенчатых агрегатов с промежуточными охладителями.

Неправильное натяжение ремня и центровка шкива могут вызвать вибрацию, избыточный износ ремня и преждевременный выход подшипников из строя. Прежде, чем эксплуатировать компрессор, следует проверить центровку клиновых пазов компрессора и приводного шкива: визуальная проверка часто показывает, правильно ли сцентрованы ремни, но лучшим способом является использование угольника.

Маховик смонтирован на валу посредством разъема, конической втулки и трех болтов. Эти болты должны затягиваться равномерно и постепенно до тех пор, пока не будет достигнут указанный ниже крутящий момент затяжки.

Между фланцем втулки и маховиком должен оставаться зазор после завершения монтажа. Необходимо всегда проверять биение маховика до ввода в эксплуатацию и повторно регулировать, если превышено значение, указанное в Приложении E.

| дюймы | (см) | фут-фунт (кг-м) | ||

| SF | 4.625 | (11.7) | 30 | (4.1) |

| E | 6.0 | (15.2) | 60 | (8.3) |

| J | 7.25 | (18.4) | 135 | (18.7) |

Затянуть болты таким образом, чтобы они были затянуты, но не избыточно перетянуты. Следует проконсультироваться с поставщиком клиновых ремней относительно особых рекомендаций по натяжению. Ремни, которые натянуты слишком сильно, могут стать причиной преждевременного выхода подшипников из строя.

3.3 РЕГУЛИРОВКА ДАВЛЕНИЯ МАСЛА В КАРТЕРЕ

Компрессоры компании Corken моделей 291 - 891 оборудованы масляным насосом с приводом автоматически реверсируемого типа (если компрессор является моделью 91 со смазкой разбрызгиванием, следует перейти к инструкциям, описанным в разделе 3.4.). Важно убедиться, что насосная система заправлена, и что давление масла правильно отрегулировано с целью обеспечения плавного функционирования.

До запуска компрессора необходимо проверить и наполнить картер правильным количеством смазочного масла.

РЕГУЛИРОВКА ДАВЛЕНИЯ МАСЛА

РИС. 3.3A

МОНТАЖ ТРУБКИ ДЛЯ СИСТЕМ С ЗАПУСКОМ БЕЗ НАГРУЗКИ (СПЕЦИФИКАЦИЯ 7)

РИС. 3.4A

Для обеспечения важного момента смазки поперечин и направляющей поперечины во время первоначального ввода в эксплуатацию:

- Снять инспекционную плиту с направляющей поперечины.

- Наполнить картер смазочным маслом через отверстие инспекционной плиты.

- Проверить уровень масла в картере по масляному соединительному штифту.

- Установить на место инспекционную плиту и прокладку.

- Выполнить любые другие операции, предшествующие вводу в эксплуатацию, которые могут быть необходимы для данного применения компрессора.

- Запустить компрессор, проверяя данные манометра давления масла в картере. Если манометр масла не регистрирует манометрическое давление 20 - 30 фунтов на кв. дюйм спустя 30 секунд, необходимо остановить агрегат. Следует обратиться к Руководству по выявлению и устранению неисправностей, приведенному в документе Важные инструкции. Если условия не поддаются исправлению, следует обратиться за консультацией на завод-изготовитель.

- Повторно проверить уровень масла в картере.

При первоначальном запуске компрессора следует наблюдать за манометром масла в картере. Если манометр не показывает изменения давления через 30 секунд, необходимо остановить агрегат. Снять манометр. Повторно запустить компрессор и дать ему проработать до тех пор, пока масло не начнет вытекать из отверстия для манометра. Установить манометр на место.

Давление масла должно примерно равняться 20 фунтов на кв.дюйм (1,4 бар) минимум для нормальной работы. Если давление нагнетания превышает 200 фунтов на кв.дюйм (14,8 бар), или если компрессор оборудован гидравлическим устройством разгрузки (Спецификация 7 или 78; см. рис. 3.4A), давление масла должно поддерживаться как минимум на уровне 25 фунтов на кв.дюйм (1,7 бар).

Подпружиненный редукционный клапан, смонтированный на корпусе подшипника с противоположной от маховика стороны, регулирует давление масла. Как показано на рис. 3.3A, повернуть регулировочный винт по часовой стрелке для увеличения давления масла, и против часовой стрелки для его уменьшения. Необходимо убедиться, что контргайка регулировочного винта ослаблена, прежде чем пытаться повернуть винт.

3.4 РЕГУЛИРОВКА УСТРОЙСТВ УПРАВЛЕНИЯ МЕХАНИЧЕСКИМИ РАЗГРУЗЧИКАМИ

ВНИМАНИЕ: Если компрессор не оборудован устройством управления механическими разгрузчиками (клапан / устройство разгрузки для спецификации 7, 78, и 9; чтобы определить, относится ли это к данному агрегату, см. Приложение A), следует перейти к инструкциям, описанным в разделе 3.5. См. раздел 1.7, где объясняется принцип работы устройства разгрузки всасывающих клапанов.

МОНТАЖ ТРУБКИ ДЛЯ СИСТЕМЫ РАЗГРУЗКИ С ПОСТОЯННОЙ СКОРОСТЬЮ (СПЕЦИФИКАЦИЯ 8)

РИС. 3.4B

ПОСТОЯННАЯ СКОРОСТЬ (КЛАПАН / УСТРОЙСТВО РАЗГРУЗКИ, СПЕЦИИКАЦИЯ 8)

Давление разгрузки является регулируемым и поддается регулировке с помощью напорного регулировочного винта (поворачивать по часовой стрелке для увеличения и против часовой стрелки для уменьшения). Затянуть контргайку после регулировки.

Разница (разница между давлением разгрузки и давлением под нагрузкой) изменяется при использовании дифференциального регулировочного винта. Увеличивается при повороте по часовой стрелке, уменьшается при повороте против часовой стрелки. После изменения затянуть контргайку.

Управляющий пневмоклапан установлен с различными пружинами для различных диапазонов давления.

Красная пружина 30-70 фунтов на кв. дюйм

Светло-желтая пружина 71-150 фунтов на кв. дюйм

Светло-зеленая пружина 151-500 фунтов на кв. дюйм

КОМБИНИРОВАННОЕ УПРАВЛЕНИЕ (УСТРОЙСТВО РАЗГРУЗКИ КЛАПАНА, СПЕЦИФИКАЦИЯ 78)

Работа комбинированной системы управления поддерживается контрольным клапаном, показанным на рис. 3.4C. Когда клапан закрыт, компрессор работает как агрегат с запуском без нагрузки, как это описано выше. Если клапан открыт, работа происходит при постоянной скорости; следует настроить управляющий пневмоклапан (как это описано выше) на меньшее давление отсечки, чем настройка реле давления.

МОНТАЖ ТРУБКИ ДЛЯ КОМБИНИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ (СПЕЦИФИКАЦИЯ 78)

РИС. 3.4C

3.5 ПЕРЕЧЕНЬ ПРОВЕРОК ПРИ ВВОДЕ В ЭКСПЛУАТАЦИЮ

Необходимо проверить все позиции в этом перечне, прежде чем запускать компрессор! Несоблюдение этого может привести к дорогостоящей (или опасной) ошибке.

ДО ВВОДА КОМПРЕССОРА В ЭКСПЛУАТАЦИЮ:

1. Как следует ознакомиться с функциями всех трубопроводов, связанных с компрессором. Необходимо знать использование каждой линии!

2. Убедиться, что фактические рабочие условия соответствуют предполагаемым условиям.

3. Убедиться, что давление в линиях находится в пределах номинального давления цилиндров.

4. Прочистить все трубопроводы.

5. Убедиться, что вентили промежуточная вставка подсоединены к трубкам или заглушены, как это требуется.

6. Проверить все монтажные шайбы, цилиндр и опоры трубопроводов, чтобы убедиться в отсутствии излишнего скручивающего усилия, приложенного к компрессору.

7. Убедиться, что сетчатые фильтры находятся на своем месте и очищены.

8. Убедиться, что расточка цилиндра и участки клапанов являются чистыми.

9. Проверить натяжение и центровку клинового ремня. Проверить центровку привода на агрегатах с прямым приводом.

10. Провернуть агрегат вручную. Проверить маховик на наличие биения или люфта.

11. Проверить уровень масла в картере и уровень всех остальных жидкостей (устройство смазки, радиатор, масляные резервуары и т.д.).

12. Опорожнить все отделители жидкости, сепараторы и т.д.

13. Проверить правильность электропитания, подаваемого к двигателю и панели.

14. Убедиться, что все манометры показывают ноль.

15. Проверить систему трубопроводов на предмет утечки.

16. Продуть агрегат воздухом, прежде чем нагнетать давление газа.

17. Осторожно проверить на наличие ослабленных соединений или болтов.

18. Удалить все предметы (обтирочный материал, инструменты и т.д.), забытые около агрегата.

19. Убедиться, что все клапаны находятся в открытом или закрытом положении, как это необходимо.

20. Еще раз проверить все вышеперечисленные позиции.

ПОСЛЕ ЗАПУСКА КОМПРЕССОРА:

1. Проверить и зафиксировать правильность давления масла. Немедленно остановить агрегат и устранить любую проблему.

2. Проверить уровень шума и вибрации. Незамедлительно исправить, если уровень является избыточным.

3. Проверить правильность скорости компрессора.

4. Проверить всю систему на предмет утечки газа, масла или воды.

5. Отметить направление вращения.

6. Проверить пусковое падение напряжения, рабочую амперную нагрузку и напряжение в распределительной коробке двигателя (не на стартере).

7. Проверить правильность скорости смазки (только смазываемые агрегаты).

8. Проверить каждое отсечное устройство и зафиксировать уставки.

9. Проверить все разгрузочные клапаны, редукционные клапаны и устройства разгрузки.

10. Проверить и зарегистрировать все параметры температуры, давления и объемов спустя 30 минут и 1 час.

11. Спустя 1 час рабочего времени затянуть все болты головки, анкерные болты клапанов и болты плиты основания.

ГЛАВА 4

ГРАФИК ПЛАНОВОГО ТЕХОБСЛУЖИВАНИЯ

| ПОЗИЦИИ ДЛЯ ПРОВЕРКИ | Ежедневно | Еженедельно | Ежемесячно |

Каждые полгода |

Ежегодно |

| Давление масла в картере | Х | ||||

| Давление нагнетания компрессора | Х | ||||

| Общая визуальная проверка | Х | ||||

| Уровень масла в картере | ** | ** | |||

| Слив жидкости из точек аккумулирования | Х | ||||

| Опорожнение промежуточной вставки | Х | ||||

| Очистка охлаждающих поверхностей компрессора и промежуточного охладителя | Х | ||||

| Уровень резервуара подачи смазочного вещества | Х | ||||

| Проверка правильности натяжения ремней | Х | ||||

| Проверка и очистка фильтрующих вставок на управляющем контрольном клапане (клапан для спецификации 78, 8) | Х | ||||

| Проверка и очистка фильтрующих вставок на гидравлическом устройстве разгрузки картера (клапан для спецификации 78, 8) | Х | ||||

| Проверка клапанов в сборе | Х | ||||

| Смазка подшипников двигателя в соответствии с рекомендациями изготовителя | Х | ||||

| Проверка контактных точек стартера двигателя | Х | ||||

| Проверка поршневых колец | * | Х |

* Срок службы поршневых колец сильно различается в зависимости от применения, газа и параметров рабочего давления. Следует проконсультироваться с заводом-изготовителем о дополнительных рекомендациях для конкретного применения.

** Заменять масло и фильтр каждые 1000 часов работы или каждые 3 месяца, смотря что наступит раньше. Если масло необычно грязное или загрязнено обрабатываемым газом, заменять его так часто, как это необходимо для поддержания масла в чистоте.

ГЛАВА 5

МЕТОДИКИ ПЛАНОВОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

КОМПРЕССОР МОДЕЛЕЙ 91, 191, 291

РИС. 5.1A

ПРИМЕЧАНИЯ:

(а) Старые агрегаты могут быть оборудованы металлической прокладкой вместо кольцевого уплотнения.

(b) Если устройство разгрузки разобрано или является новым, необходимы уплотнения.

(1) Установить на место уплотнения в правильном направлении (см. подробную информацию).

(2) Нанести №290 на винтовую резьбу при сборке поршня устройства разгрузки

5.1 КЛАПАНЫ

ОСТОРОЖНО: Необходимо всегда сбрасывать давление в агрегате до выполнения любых попыток ремонта.

Низкая производительность, перегрев, шум и вибрация являются признаками возможной неисправности клапанов. Поскольку неисправности клапанов могут дать о себе знать в большом количестве разных форм, проверка клапанов часто является лучшим началом в выявлении причин плохой производительности.

Для демонтажа и проверки клапанов следует начать со сброса давления и продувки агрегата (если это необходимо). Затем снять крышку клапана или узел устройства разгрузки, а затем извлечь прижимной винт клапана (см. рис. с 5.1A по 5.1C) с помощью специального гаечного ключа, поставляемого вместе с компрессором. Клапаны в моделях с 91 по 291 затем могут быть сняты. Для моделей с 391 по 691 требуется демонтаж покрывающей плиты клапана, прежде чем клапаны могут быть демонтированы.

КОМПРЕССОР МОДЕЛЕЙ 391, 491, 491-3

РИС. 5.1B

ПРИМЕЧАНИЯ:

(а) Старые агрегаты могут быть оборудованы металлической прокладкой вместо кольцевого уплотнения.

(b) Если устройство разгрузки разобрано или является новым, необходимы уплотнения.

(1) Установить на место уплотнения в правильном направлении (см. подробную информацию).

(2) Нанести №290 на винтовую резьбу при сборке поршня устройства разгрузки

(с) Торец с пазом направлен вниз

Проверить клапаны на предмет повреждений, коррозиии царапин на диске клапана, а также посторонних частиц. Во многих случаях клапаны могут быть легко очищены и установлены на место. Если клапаны имеют признаки повреждений, они должны быть отремонтированы или заменены. Замена обычно

предпочтительнее, несмотря на то, что в наличии имеются отдельные части. При замене дисков клапанов седла также должны выравниваться до тех пор, пока они не будут совершенно гладкими. Если больше, чем 0,005 дюйма должны быть удалены для достижения гладкой поверхности, клапан подлежит отбраковке. Если диски заменены без повторного перекрытия седла, может образоваться быстрый износ и утечка.

КОМПРЕССОР МОДЕЛЕЙ 590, 691, 691-4

РИС. 5.1C

ПРИМЕЧАНИЯ:

(а) Старые агрегаты могут быть оборудованы металлической прокладкой вместо кольцевого уплотнения.

(b) Если устройство разгрузки разобрано или является новым, необходимы уплотнения.

(1) Установить на место уплотнения в правильном направлении (см. подробную информацию).

(2) Нанести №290 на винтовую резьбу при сборке поршня устройства разгрузки

Металлическая прокладка клапана должна всегда быть заменена, когда клапан устанавливается на место. Необходимо убедиться, что всасывающие и нагнетательные клапаны находятся в правильных пазах, как это показано на рисунках. Установить на место клетки, распорки или части устройств разгрузки, а затем затянуть прижимной винт клапана с крутящим моментом затяжки 40 фут./фунт, чтобы убедиться, что прокладка клапана правильно встала на место. Заменить кольцевые уплотнения, уплотняющие крышку клапана и колпачок клапана, если они имеют какие-либо признаки износа или повреждения. Установить на место колпачки клапанов, уплотненные плоскими металлическими прокладками с новыми прокладками. Величины крутящего момента затяжки приводятся в Приложении D.

* Некоторые всасывающие клапаны для спецификации 3 оборудованы регулировочным винтом для настройки давления разгрузки жидкости. Для регулировки затягивать регулировочный винт, пока он не дойдет до конца, а затем отвернуть его обратно на полтора оборота только для модели 491.

5.2 ЦИЛИНДРЫ И ГОЛОВКА

Цилиндры и головки очень редко требуют замены, если компрессор обслуживался правильно. Первой причиной повреждения цилиндров и головок является коррозия и попадание твердых частиц или жидкости в компрессионную камеру. Неправильное хранение также может привести к коррозионному повреждению головки и цилиндра (относительно правильных инструкций хранения см. раздел 5.8).

Если цилиндр поврежден или подвергся коррозии, использовать оселок для выглаживания расточки цилиндра, а затем отполировать его до значения, указанного в Приложении E. Если более, чем 0,005" должно быть удалено для выглаживания расточки, заменить цилиндр. Не имеется в наличии гильз

цилиндров и колец увеличенного размера. Излишняя расточка цилиндра приведет к весьма существенному сокращению срока службы колец.

Многие операции по ремонту компрессора требуют демонтажа головки и цилиндра. Когда компрессор разобран, требуется особое внимание во избежание повреждения или коррозии головки и цилиндра. Если компрессор должен оставаться открытым свыше нескольких часов, незащищенные металлические поверхности должны быть закрыты во избежание появления ржавчины.

При повторной сборке компрессора необходимо убедиться, что болты затянуты, как это показано в Приложении D.

5.3 ПОРШНЕВЫЕ КОЛЬЦА И РАСШИРИТЕЛИ ПОРШНЕВЫХ КОЛЕЦ

Срок службы поршневого кольца в значительной степени варьируется от применения к применению. Срок службы кольца существенно увеличивается при низких скоростях и температурах или при наличии смазки.

Для замены поршневых колец: сбросить давление в компрессоре и продуть его, если это необходимо. Снять головку для увеличения доступа к цилиндру компрессора. Ослабить болты поршневой головки.

РИС. 5.3A

Извлечь поршень, как это показано на рис. 5.3A, стягивая вместе два ослабленных болта. Поршневые кольца и расширители после этого могут быть легко сняты и заменены. Компания Corken рекомендует заменять расширители при замене колец.

Для определения необходимости замены колец измерить радиальную толщину и сравнить ее с таблицей в Приложении E. Кольца должны быть заменены, если их размер приближается к минимальному значению, указанному в Приложении E.

5.4 ПОРШНИ

Для замены поршней: сбросить давление в компрессоре и продуть его, если это необходимо. Снять цилиндр компрессора и головку (см. раздел 5.2). Снять поршневую головку, ослабив и сняв болты с внутренним шестигранником, прикрепляющие поршневую головку к площадке поршня (см. рис. 5.3A). Затем извлечь роликовый штифт с помощью острогубцев. Корончатая гайка после этого может быть извлечена, а площадка поршня снята с торца поршневого штока. Проверить упорную шайбу и регулировочные шайбы на предмет повреждений и заменить, если это необходимо.

Внимание: Для модели 151 (ступень 2) использовать гаечный ключ компрессора для демонтажа поршня с поршневого штока. Не требуется гайки поршня, роликового штифта или болтов. Нанести loctite на резьбу поршневого штока до начала повторной сборки.

ПОПЕРЕЧНОЕ СЕЧЕНИЕ ПОРШНЯ ДЛЯ МОДЕЛЕЙ С 91 ПО 491

РИС. 5.4A

ПОПЕРЕЧНОЕ СЕЧЕНИЕ ПОРШНЯ ДЛЯ МОДЕЛЕЙ С 590 ПО 691

РИС. 5.4B

Перед монтажом нового поршня измерить толщину существующих регулировочных шайб. Для моделей 90 491 регулировочные шайбы располагаются между упорной шайбой и площадкой поршня. Для моделей 590 - 691 регулировочные шайбы располагаются между площадкой и поршневой головкой (см. рис. 5.4A и 5.4B).

Установить на место площадку поршня с той же толщиной регулировочных шайб, как и раньше, НО ЗАПРЕЩАЕТСЯ ПОВТОРНО УСТАНАВЛИВАТЬ РОЛИКОВЫЙ ШТИФТ. Заменить цилиндр и установить поршневые головки с новыми поршневыми кольцами и расширителями. Теперь измерить расстояние “X”, как это показано на рисунке. Если этот размер не попадает в допуски, указанные в Приложении E, снять поршень, отрегулировать шайбы, как это необходимо, и вновь измерить расстояние “X”. Когда поршень правильно отрегулирован с помощью шайб, затянуть корончатую гайку, как это показано в Приложении D. Теперь установить новый роликовый штифт для фиксации корончатой гайки поршня на своем месте. Установить поршневую головку и затянуть болты с внутренним шестигранником в обратной последовательности. Установить на место головку (см. раздел 5.5) и выполнить стандартную процедуру запуска.

5.5 РЕГУЛИРОВКА НАБИВКИ ПОРШНЕВЫХ ШТОКОВ

Набивка поршневого штока должна регулироваться или заменяться при появлении недопустимой утечки. "Допустимая утечка" должна определяться заказчиками в соответствии с местным законодательством, касающимся безопасности и защиты окружающей среды. Обычно хорошей практикой является одновременная замена набивки поршневого штока и поршневых колец.

РЕГУЛИРОВОЧНЫЕ ГАЙКИ НАБИВКИ

РИС. 5.5A

Инструкции по замене набивки включены в каждый комплект набивки.

Проверка набивки штока обычно не продуктивна, поэтому набивка, которая не может быть отрегулирована на скорость "допустимой утечки", должна быть заменена.

Для регулировки набивки снять паспортную табличку компрессора, затянуть регулировочную гайку(и) набивки на И оборота с помощью гаечного ключа, входящего в комплект поставки, а затем запустить компрессор на несколько минут для усадки набивки. Если утечка по-прежнему остается недопустимой, затянуть регулировочную гайку, насколько это необходимо, по 1/4 оборота за один раз; избыточная затяжка запрещается! Если регулировочная гайка может затягиваться до тех пор, пока пружина набивки не станет твердой, набивку необходимо заменить. Если набивка не уплотнена, осторожно проверить поршневые штоки на предмет возможных задиров. Заменить, если это необходимо.

Вновь закрепить паспортную табличку компрессора после выполнения регулировок или ремонта.

5.6 ЗАМЕНА ПОДШИПНИКОВ

Для замены роликоподшипников картера, втулки поршневого пальца и подшипников соединительного штока следует сначала снять головку, цилиндр, поршень, направляющую поперечины и узел поперечины. Опорожнить картер и снять инспекционные плиты. Ослабить и извлечь болты соединительного штока, чтобы иметь возможность снять узел поперечины / соединительного штока.

5.6.1 ЗАМЕНА ВТУЛКИ ПОРШНЕВОГО ПАЛЬЦА

Для замены втулки поршневого пальца снять стопорные кольца, которые определяют положение поршневого пальца на поперечине. Выпрессовать поршневой палец таким образом, чтобы поперечина и соединительный шток могли быть отделены. Проверить поршневой палец на наличие износа и повреждения; заменить, если это необходимо.

Выпрессовать старую втулку поршневого пальца и запрессовать новую втулку в соединительный шток. ЗАПРЕЩАЕТСЯ МЕХАНИЧЕСКИ ОБРАБАТЫВАТЬ ВНЕШНИЙ ИЛИ ВНУТРЕННИЙ ДИАМЕТР ВТУЛКИ ДО ЗАПРЕССОВКИ ЕЕ В СОЕДИНИТЕЛЬНЫЙ ШТОК. Убедиться, что смазочное отверстие во втулке совпадает с масляным протоком в соединительном штоке. Если отверстия не совпадают, просверлить втулку через смазочный проток соединительного штока с помощью длинного сверла. Расточить внутренний диаметр втулки поршневого пальца, как это указано в Приложении E. Избыточная расточка втулок может привести к преждевременной поломке втулки поршневого пальца. Проверить масляный канал на наличие посторонних частиц и тщательно очистить его, прежде чем двигаться дальше. Запрессовать поршневой палец обратно в поперечину, а затем установить обратно стопорные кольца. ВНИМАНИЕ: Установка между поршневым пальцем и втулкой более герметичная, чем в обычных смазываемых компрессорах воздуха и двигателях внутреннего сгорания.

5.6.2 ЗАМЕНА ПОДШИПНИКОВ СОЕДИНИТЕЛЬНОГО ШТОКА

Подшипники соединительного штока легко заменяются путем снятия полукруглых вставок. Проверить идентичность выравнивания подшипника соединительного штока и соединительного штока при установке новых подшипников.

Перед повторной установкой узла поперечины / соединительного штока необходимо убедиться, что кривошип коленчатого вала и поверхность подшипника очищены и смазаны. Затянуть болты соединительного штока с крутящим моментом затяжки, указанном в Приложении D.

5.6.3 РОЛИКОПОДШИПНИКИ

Для проверки роликоподшипников снять маховик с коленчатого вала, а затем снять опору подшипника и коленчатый вал с картера. При наличии коррозии или выгорания роликоподшипники подлежат замене. При замене роликоподшипников необходимо всегда заменять весь подшипник, а не только крышку или

конус.

Для замены подшипников выпрессовать крышки из картера и стаканов подшипников и выпрессовать конусы из коленчатого вала. Запрессовать новые подшипники на место и вновь установить коленчатый вал и опору подшипника на картер. При повторной установке опоры подшипника необходимо убедиться, что паз на валу масляного насоса выровнен со штифтом в коленчатом вале. Убедиться, что прокладка опоры подшипника установлена таким образом, что отверстие масляного протока не заблокировано (см. рис. 5.6.3A).

РИС. 5.6.3A

В целях проверки торцевого биения коленчатого вала сначала необходимо снять масляный насос (см. раздел 5.7). Прижать торец коленчатого вала в направлении картера; если слышны щелчки или чувствуется ход, коленчатый вал имеет избыточное торцевое биение. Для уменьшения торцевого биения снять крышку

подшипника и извлечь тонкую регулировочную шайбу. Повторно проверить торцевое биение после установки на место крышки подшипника. При отсутствии очевидного торцевого биения вал должен быть готов свободно вращаться. Если коленчатый вал стучит или избыточно нагревается, это означает, что подшипники коленчатого вала излишне затянуты. Если коленчатый вал излишне затянут, добавить большее количество регулировочных шайб, однако, следует убедиться, что количество регулировочных шайб не является избыточным. (В приложении E приводятся правильные значения торцевого биения коленчатого вала).

Когда коленчатый вал может быть легко провернут вручную с правильным торцевым биением, можно выполнить повторную сборку оставшихся деталей компрессора. Если роликоподшипники коленчатого вала излишне затянуты или излишне ослаблены, это приведет к преждевременному износу подшипников.

Вновь установить маховик на коленчатый вал и проверить износ, как это показано в Приложении E.

5.7 ПРОВЕРКА МАСЛЯНОГО НАСОСА

Если компрессор работает в течение длительного периода времени с грязным или загрязненным маслом картера, это приведет к повреждению масляного насоса. Для проверки масляного насоса отвернуть болты крышки насоса и снять масляный насос, направляющую пружины, пружину и вал масляного насоса, как это показано на рис. 5.7A. Проверить зубчатые колеса в масляном насосе на наличие коррозии или выгорания и заменить, если это необходимо. Проверить втулку вала масляного насоса в опоре подшипника. Если втулка имеет признаки коррозии, выгорания или износа, втулка вала масляного насоса подлежит замене.

До повторной сборки механизма масляного насоса заменить кольцевые уплотнения в крышке масляного насоса и на переходном вале масляного насоса (см. рис. 5.7A). Повернуть приводной штифт в коленчатом вале в вертикальное положение для облегчения повторной сборки. Вставить переходник вала таким образом, чтобы он вошел в зацепление с приводным штифтом. Затем вставить направляющую пружины и узел масляного насоса. Выступ на масляном насосе должен быть выровнен с пазом в переходнике вала. Установить крышку насоса таким образом, чтобы штифт на корпусе находился в отверстии узла масляного насоса, как это показано на рис. 5.7A. При наличии уверенности, что штифт выровнен правильно, установить болты крышки, затянув их вручную. Вручную провернуть коленчатый вал, чтобы убедиться в плавности его работы. Затем повращать его в противоположных направлениях, прислушиваясь к щелчкам, что указывает на правильную центровку штифтов и пазов масляного насоса. Наконец, затянуть болты в обратной последовательности. См. раздел 3.3 относительно способов регулировки давления масла.

РИС. 5.7A

ГЛАВА 6

ОПЕРАЦИИ ДЛИТЕЛЬНОГО ХРАНЕНИЯ

Следование нескольким простым правилам в значительной степени минимизирует опасность коррозии и повреждения узла. Компания Corken рекомендует следующие меры безопасности для защиты компрессора во время хранения:

1. Слить масло из картера и наполнить картер маслом с ингибитором ржавчины.

2. Дать компрессору проработать несколько минут, пока взвесь масла не попадет на всасывание компрессора.

3. Уменьшить натяжение клинового ремня.

4. Заглушить все отверстия для предотвращения попадания внутрь насекомых и влаги. (Цилиндры также могут быть защищены при использовании ингибитора паров, силикогеля или сухого газообразного азота. Если используется силикогель, поместить бирку на агрегат, указывающий, что гель необходимо удалить перед вводом в эксплуатацию).

5. Хранить в сухом месте, по возможности не на земле.

6. Проворачивать маховик каждые две недели, если это возможно.

ГЛАВА 7

МОНТАЖ КОМПРЕССОРОВ ПЕРЕКАЧКИ СЖИЖЕННОГОГАЗА

7.1 СТАЦИОНАРНЫЕ КОМПРЕССОРЫ

Компания Corken поставляет свои одноступенчатые компрессоры с монтажом стиля 107 для перекачки сжиженных газов (рис. 7.1A). Всасывание и нагнетание компрессора подключаются посредством четырехпутевого клапана. Когда четырехпутевой клапан находится в положении один (рис. 7.1B), компрессор может использоваться для создания дифференциального давления между отделением паров двух резервуаров жидкости. Это обеспечивает поток жидкости через отдельную линию жидкости для опорожнения одного резервуара в другой. В положении два (рис. 7.1C) пары могут удаляться из одного резервуара в другой (следует обратить внимание, что линия жидкости должна быть отключена в положении 2). Пары нагнетаются в резервуар-хранилище в отделение жидкости для обратной конденсации паров в жидкость. (Более подробная информация, см. публикацию CP226 компании Corken, Руководство по оборудованию перекачки сжиженных газов компании Corken.)

МОНТАЖ КОМПРЕССОРА СТИЛЯ 107

РИС. 7.1A

ПОЛОЖЕНИЕ 1

РИС. 7.1B

ПОЛОЖЕНИЕ 2

РИС. 7.1C

Компрессоры модели 107 обычно подсоединены с помощью пятиклапанного (рис. 7.1D) или трехклапанного коллектора-распределителя (рис. 7.1E). Пятиклапанный коллектор-распределитель позволяет резервуарухранилищу как загружаться, так и разгружаться.

Трехклапанный коллектор-распределитель позволяет резервуару хранилищу только загружаться. Адекватный размер линий жидкости и паров важен для предельного падения давления в системе до приемлемого уровня (20 фунтов на кв. дюйм или меньше).

СИСТЕМА ТРУБОПРОВОДОВ ПЯТИКЛАПАННОГО КОЛЛЕКТОРА-РАСПРЕДЕЛИТЕЛЯ

РАБОТА КЛАПАНОВ

РИС. 7.1D

| Выполняемая операция | Положение клапана | ||||||

| 4- путевои | А | В | С | D | Е | ||

| 1. | Разгрузка цистерны в резервуар-хранилище | Положение один | Открыт | Открыт | Закрыт | Закрыт | Закрыт |

| 2. | Отвод паров из цистерны в резервуар-хранилище | Положение два | Закрыт | Открыт | Открыт | Закрыт | Закрыт |

| 3. | Разгрузка транспортного средства или трейлера в резервуар-хранилище | Положение один | Открыт | Закрыт | Закрыт | Закрыт | Открыт |

| 4. | Отвод паров из транспортного средства или трейлера в резервуар-хранилище | Положение два | Закрыт | Закрыт | Открыт | Закрыт | Открыт |

| 5. | Загрузка трейлера или резервуара для товарной нефти из резервуара-хранилища | Положение два | Открыт | Закрыт | Закрыт | Закрыт | Открыт |

| 6. | Загрузка трейлера или резервуара для товарной нефти из цистерны | Положение один | Закрыт | Открыт | Закрыт | Открыт | Закрыт |

| 7. | Компенсация между цистерной и резервуаром- хранилищем без использования насоса паров | - | Открыт | Открыт | Закрыт | Открыт | Открыт |

| 8. | Компенсация между трейлером или резервуаром для товарной нефти и резервуаром-хранилищем без использования насоса паров | - | Открыт | Закрыт | Закрыт | Открыт | Закрыт |

СИСТЕМА ТРУБОПРОВОДОВ ТРЕХКЛАПАННОГО КОЛЛЕКТОРА РАСПРЕДЕЛИТЕЛЯ

РАБОТА КЛАПАНОВ

РИС. 7.1E

| ВЫПОЛНЯЕМАЯ ОПЕРАЦИЯ | ПОЛОЖЕНИЕ КЛАПАНА | |||

| 4-путевой | А | В | С | |

| 1. Разгрузка цистерны в резервуар-хранилище | Положение один | Открыт | Открыт | Закрыт |

| 2. Отвод паров из цистерны в резервуар-хранилище | Положение два | Закрыт | Открыт | Открыт |

| ПРОИЗВОДИТЕЛЬНОСТЬ УСТАНОВКИ | РАЗМЕР ТРУБ (ДЮЙМЫ) | |

| ГАЛЛ./МИН. (Л/МИН.) | ТРУБОПРОВОД ПАРОВ | ТРУБОПРОВОД ЖИДКОСТИ |

| До 40 (150) | 3/4 | 1-1/4 |

| До 50 (190) | 1 | 1-1/2 |

| До 80 (300) | 1-1/4 | 2 |

| До 90 (340) | 1-1/4 | 2-1/2 |

| До 200 (755) | 1-1/2 | 3 |

| До 350 (1325) | 2 | 4 |

РИС. 7.1F

На рис. 7.1F приводится рекомендуемый размер труб для трубопроводов жидкости и паров. Если длина линии превышает 100 футов (30 метров), необходимо использовать следующий больший размер труб.

Размер линий позволяет определить производительность установки фактически на том же уровне, что и размер компрессора, при этом размеры линий жидкости являются более важным фактором, чем размеры линий паров. Если манометры на головке показывают свыше 15 - 20 фунтов на кв.дюйм (2,07 – 2,40 бар) разницы между впускным и выпускным давлением, размер линий избыточно мал, либо имеются некоторые фитинги или переливные клапаны, создающие избыточное сужение. Чем меньше сужение трубопровода, тем лучше параметры потока.

Разгрузочный стояк автоцистерны должен иметь два шланга для жидкостей, подсоединенных к клапанам жидкости автомобиля. Если используется только один шланг для жидкости, скорость перекачки будет медленнее,и имеется хорошая вероятность, что переливной клапан автомобиля может закрыться.

Поскольку теплота сжатия играет важную роль в быстрой перекачке жидкостей, линия паров от компрессора к автоцистерне или другому разгружаемому контейнеру должна быть проложена в грунте или изолирована для предотвращения потерь тепла, а компрессор должен располагаться как можно ближе к опорожняемому резервуару. В экстремально холодном климате, если линия от резервуара-хранилища к компрессору превышает в длину 15 футов (4,6 метров), она должна изолироваться для облегчения возможности паров конденсироваться при проходе через компрессор. Линию нагнетания отводимых паров лучше не изолировать. Расположение компрессора как можно ближе к разгружаемому резервуару сводит к минимуму потерю тепла от линии нагнетания для улучшения скорости перекачки жидкости.

Разгрузка стационарных резервуаров с помощью компрессора часто применяется на практике. Грузовые автомобили и другие большие контейнеры могут быть быстро наполнены, если система паров наполняемого резервуара позволяет быстрый отвод паров, и если система трубопровода жидкости достаточно велика. Многие старые грузовики (и некоторые новые) изначально не оборудованы переливными клапанами паров, достаточно большими для хорошей производительности, и они подлежат замене на клапаны подходящего размера. Нагнетание жидкости должно быть подключено к входной линии насоса резервуара автоцистерны, а не к соединению в головке резервуара, которое часто имеет соединение заливного клапана избыточного размера.

Очень важно предотвратить попадание жидкости в компрессор. Впуск компрессора должен быть защищен от попадания жидкости отделителем жидкости (см. раздел 2.4). Не менее важно защитить сторону нагнетания компрессора от жидкости. Это может быть достигнуто за счет монтажа контрольного клапана на стороне нагнетания и такой конструкции трубопровода, при которой жидкость не может стекать обратно в компрессор под воздействием силы тяжести. Необходимо убедиться в монтаже контрольного клапана на линии паров, нагнетаемых в секцию жидкости резервуара.

Весь трубопровод должен соответствовать законодательству и нормам, регулирующим функционирование. В Соединенных Штатах применимы следующие нормы:

Для сжиженного нефтяного газа – Брошюра № 58 Национальной ассоциации пожарной защиты, Стандарты хранения и обращения со сжиженными нефтяными газами.

Для аммиака – American National Standards Institute, Inc. (Американский национальный институт стандартов),

K61.1-1972, Требования безопасности при хранении и обращении с безводным аммиаком.

Копии настоящих документов можно получить у NFPA, 60 Baterymarch Street, Boston, Mass, 02110 и ANSI, 1430 Broadway, New York, N.Y., 10018. Монтаж, использование и техническое обслуживание данного оборудования должны выполняться в соответствии с инструкциями компании Corken и всем применимым федеральным, государственным и местным законодательством, а также вышеуказанными нормами.

7.2 КОМПРЕССОРЫ, УСТАНАВЛИВАЕМЫЕ НА АВТОЦИСТЕРНАХ

Компрессоры компании Corken часто устанавливаются на автоцистернах для обеспечения перекачки жидкостей, как это описано в разделе 7.1. Компрессор должен монтироваться таким образом, чтобы инспекционная плита была доступна для регулировки набивки. Компрессор должен быть защищен от жидкости, как это объясняется в разделе 7.1, и редукционный клапан должен быть установлен на нагнетательном трубопроводе перед первым отсечным клапаном, расположенным после компрессора.

МОНТАЖ ВНУТРИ ТРАНСПОРТНОГО СРЕДСТВА

РИС. 7.2A

РИВОД С U-ОБРАЗНЫМ СОЕДИНЕНИЕМ ДЛЯ КОМПРЕССОРА

РИС. 7.2B

МОНТАЖ СНАРУЖИ ТРАНСПОРТНОГО СРЕДСТВА

РИС. 7.2C

МОНТАЖ НА ТРАНСПОРТНОМ СРЕДСТВЕ

РИС. 7.2D

Обычно используется три типа монтажа. При внутреннем монтаже (рис. 7.2A) компрессор приводится напрямую от вала механизма отбора мощности. Механизм отбора мощности должен выбираться так, чтобы компрессор работал в диапазоне 400 - 800 об./мин. Требуется удлиненный коленчатый вал компрессора, чтобы гильза U-образного шарнира могла подсоединяться к компрессору без демонтажа маховика.

Запрещается работа компрессора без маховика.

Использовать U-образный шарнир со шлицевым соединением и убедиться, что соединения располагаются параллельно и в линию. Угол Uобразного шарнира должен быть меньше 15 градусов (см. рис. 7.2B). Необходимо всегда использовать четное число U-образных шарниров.

В зависимости от конструкции транспортного средства, компрессор может располагаться снаружи или сверху, как это показано на рис. 7.2C и D для привода с клиновым ремнем. Мощность передается по

приводному валу U-образного шарнира, промежуточному валу с двумя подшипниками трансмиссионного типа, шкиву клинового ремня и клиновым ремням. Шкив холостого хода может использоваться под рамой транспортного средства.

Скачать руководство по эксплуатации «Вертикальнын газовые компрессоры»